航空航天微孔加工案例:极端环境下的微孔保障

2025-09-08

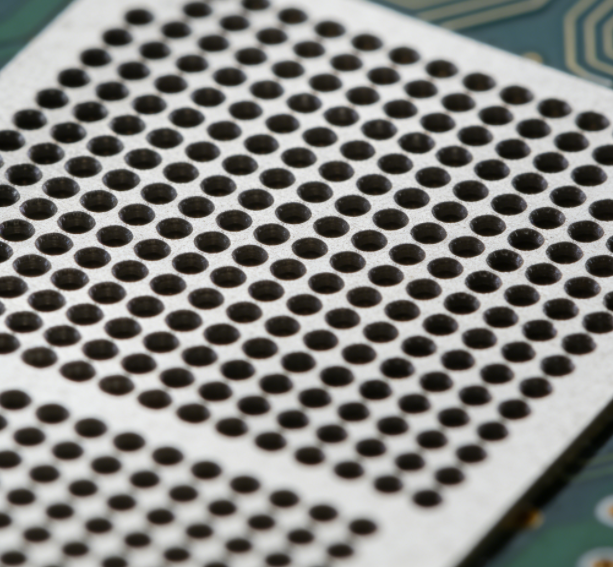

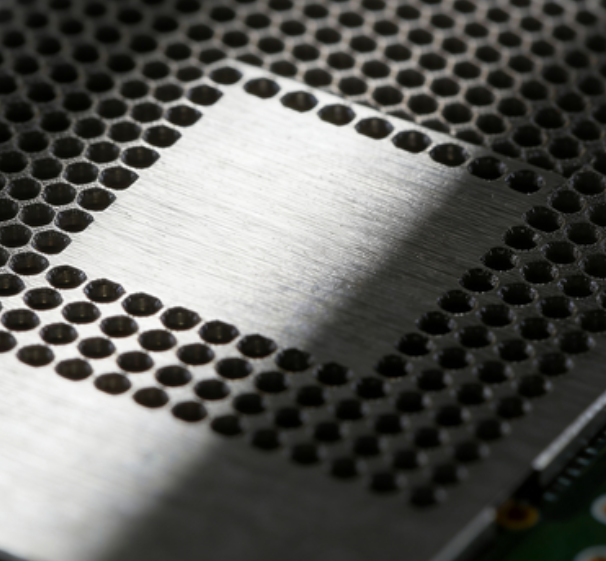

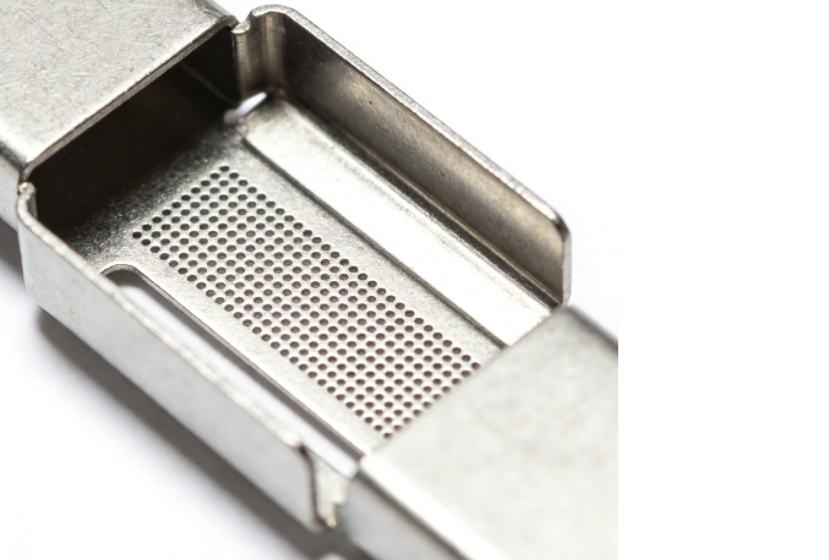

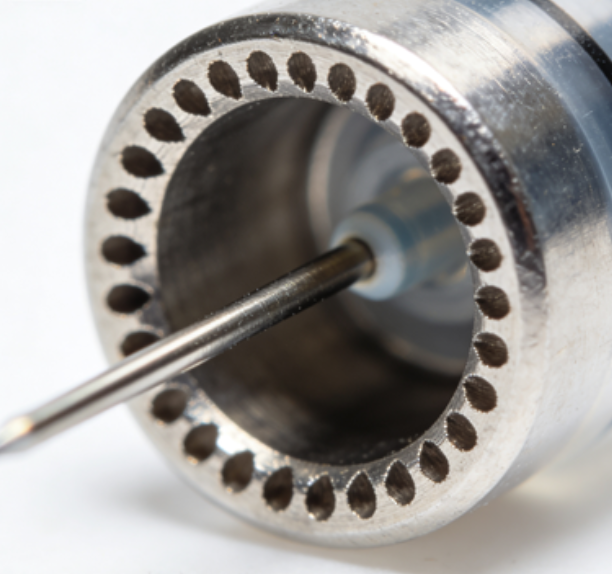

航空航天领域对核心部件的性能要求堪称“苛刻”,尤其在发动机、液压系统等关键部位,微孔加工不仅要满足微米级精度,更需耐受高温、高压、高腐蚀等极端工况。此前,某航空企业委托我们加工发动机燃油喷嘴微孔组件,该部件作为发动机燃油雾化的核心,需在GH4169高温合金基材上加工直径0.2mm±0.005mm的微孔,且要承受 1200℃以上的持续高温、30MPa 高压燃油冲刷,同时保障每小时1500次喷射频率下的雾化均匀性,直接影响发动机的燃烧效率与推力稳定性。

面对高温合金高强度(抗拉强度≥1200MPa)、高硬度(HRC38-42)的特性,传统机械钻孔易导致刀具磨损过快、孔壁产生应力裂纹,而激光加工虽能快速开孔,但高温会使孔周材料出现氧化层,影响燃油流动性。我们最终确定“电化学微孔加工 + 精密研磨”的复合工艺方案:首先配置专属电解液(以硝酸钠为基础,添加缓蚀剂调节pH值至6.5-7.0),通过0.8-1.2A/dm²的精准电流密度控制,在材料表面实现“选择性溶解”,避免机械加工带来的应力集中;同时设计可拆卸式工装夹具,采用定位销与真空吸附双重固定,确保微孔垂直度误差小于0.5°,精准匹配燃油喷射角度要求。

加工过程中,我们搭建多参数实时监测系统,通过传感器同步采集电解液温度(控制在25℃±1℃)、槽电压(稳定在12-15V)、电流波动值,一旦超出阈值立即触发参数调整,避免因电解液浓度变化导致的孔径偏差。完成电化学加工后,再通过纳米级研磨膏(粒度W1.5)对孔壁进行精修,将表面粗糙度从Ra0.8μm降至Ra0.2μm以下,减少燃油流动阻力。

为验证极端环境下的可靠性,我们联合第三方检测机构进行模拟测试:将微孔组件置于1250℃高温炉中保温2小时,随后通入35MPa高压燃油进行10万次循环喷射,结果显示微孔孔径变化小于0.01mm,雾化角度偏差控制在±1°内,完全满足航空发动机的长期使用需求。该案例不仅解决了高温合金微孔加工的技术难题,更为后续航空航天领域的燃油喷嘴、冷却系统微孔部件加工提供了可复制的工艺模板。

鑫涛源积累10余年航空航天微孔加工经验,除电化学工艺外,还掌握飞秒激光加工、电火花微孔成型等技术,可应对钛合金、镍基高温合金、陶瓷基复合材料等特殊材料,加工范围覆盖0.05mm-0.5mm的微孔及微孔阵列。从设计阶段的工艺仿真到量产阶段的全流程质控,均遵循GJB 9001C军工质量管理体系,已为多家航空航天企业提供发动机部件、卫星姿控系统配件的微孔加工服务,以军工级品质守护极端环境下的部件性能稳定

相关资讯

-

微小件微孔冲压用伺服机还是普通机?差别在哪?

在微小件微孔冲压加工中,“选伺服机还是普通机”是企业常纠结的问题——前者设备成本...

-

小批量微小件微孔冲压,厂家接不接?起订量多少?

“仅需200件0.1mm孔径的传感器部件,厂家会不会嫌量少不接?”这是很多企业小批量采购微...

-

电子类微小件微孔冲压,怎么避免孔径偏移?

电子类微小件如传感器、连接器的微孔,往往孔径≤0.1mm、孔位公差±0.005mm,一旦出现...

-

微小件微孔冲压后变形?材料预处理是关键

微小件微孔冲压变形,本质是材料“内在状态”与冲压受力不匹配。针对不锈钢、钛合金、...

-

医疗级微小件微孔冲压,要符合哪些安全标准?

医疗级微小件微孔冲压绝非“精度达标即可”,从植入人体的骨科螺钉,到体外诊断的试纸...

-

微小件微孔冲压交货慢?如何缩短生产周期?

微小件微孔冲压交货慢,本质是流程和效率的问题。通过模块化模具、自动化设备、并行流...

服务热线:

联系电话:13418781512

公司传真:1111

公司邮箱:111

公司地址:深圳市龙华区观湖街道观城社区横坑河东村鑫涛源工业园一楼

13418781512

13418781512