不同精密微孔加工工艺各有什么优缺点?

2025-05-22

不同精密微孔加工工艺优缺点对比:精准选型指南

在精密加工领域,精密微孔加工工艺的选择直接影响产品质量与生产效率。不同工艺因技术原理差异,在材料适应性、精度、效率等方面各具特点。

一、激光加工(Laser Micro-Machining)

核心原理:利用高能激光束瞬间汽化材料,实现微米级孔加工。

优势:

非接触式加工:无机械应力,避免材料变形,尤其适合玻璃、陶瓷等脆性材料及薄膜、箔片等柔性材料的精密微孔加工。

高精度与灵活性:孔径精度可达 ±5μm,最小孔径可至 5μm,支持锥形孔、螺旋孔等复杂孔型,满足精密加工中多样化结构需求。

高效批量生产:加工速度快(每秒可完成数十个微孔),适合电子元件(如 PCB 板微孔)、医疗针头的大批量微孔加工。

局限性:

热影响区问题:高热量可能导致金属材料表面微熔或氧化,影响孔壁粗糙度(Ra≥1.6μm),需后续抛光处理。

厚材料加工受限:对金属板材厚度超过 2mm 时,深径比(孔深 / 孔径)难以超过 5:1,适合浅孔或薄壁件。

关键词适配:激光加工是精密微孔加工工艺中兼顾效率与柔性的优选方案,尤其在非金属材料的微孔加工中表现突出。

二、电火花加工(EDM)

核心原理:通过电极与工件间脉冲放电腐蚀材料,实现微孔成型。

优势:

硬材料加工王者:可加工淬火钢、硬质合金等高硬度材料(硬度≤HRC65),解决传统机械加工难以突破的材料瓶颈。

极致精度:孔径精度可达 ±2μm,表面粗糙度低(Ra≤0.8μm),适合汽车喷油嘴(孔径 10-50μm)、模具通气孔等精密微孔加工场景。

电极可定制:通过数控编程制作异形电极,实现盲孔、台阶孔等复杂结构加工。

局限性:

效率与成本痛点:加工速度慢(单个孔需数分钟),且需定制电极(损耗率约 5%-10%),小批量生产性价比低。

非金属材料盲区:无法加工塑料、陶瓷等绝缘材料,适用范围较窄。

关键词适配:电火花加工以 “硬材料 + 高精度” 特性成为精密微孔加工工艺中的硬核方案,尤其适合对孔壁质量要求苛刻的精密加工场景。

三、超声加工(Ultrasonic Machining)

核心原理:工具头高频振动(16-30kHz)带动磨料冲击破碎材料,实现微孔加工。

优势:

硬脆材料友好:专为石英、蓝宝石、玻璃等硬脆材料设计,加工过程无热损伤,保持材料光学特性(如透光率)。

表面质量优异:孔壁光滑(Ra≤1.2μm),无需二次处理,适合光学透镜安装孔、半导体晶圆微孔等精密加工场景。

大孔径兼容性:可加工 50μm 至数毫米孔径,且深径比可达 10:1,适合深孔加工(如传感器腔体微孔)。

局限性:

金属加工低效:对钢、铝等塑性金属加工效率低,磨料消耗快,成本较高。

设备复杂性高:需配套超声振动系统与磨料循环装置,设备投资高于传统机械加工。

关键词适配:超声加工凭借 “无热损伤 + 硬脆材料” 优势,成为精密微孔加工工艺中光学与半导体领域的优选方案。

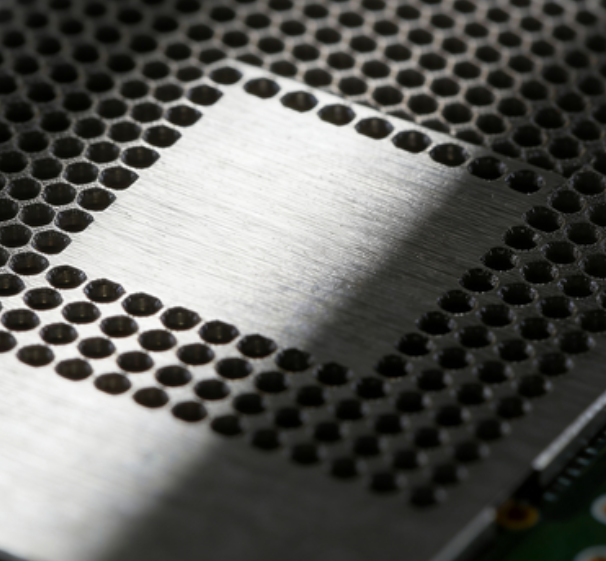

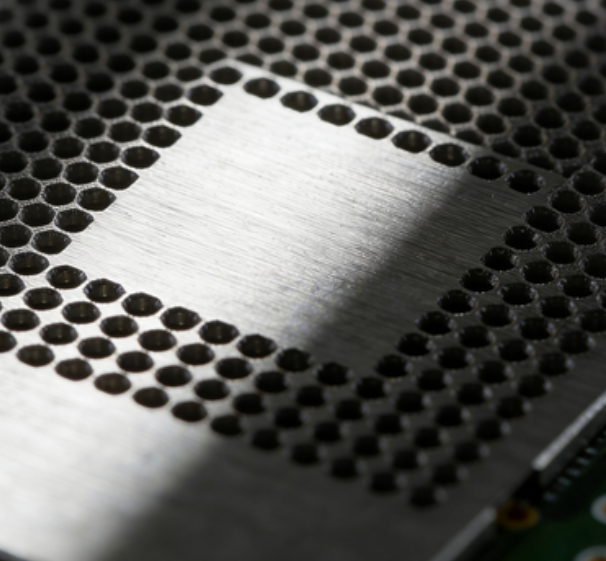

四、电化学加工(ECM)

核心原理:利用电解反应溶解阳极材料,实现微孔成型。

优势:

零应力加工:非接触式溶解过程,完全避免机械应力与热变形,适合钛合金航空结构件、医用镍钛合金支架等易变形材料的精密微孔加工。

高效群孔加工:可同时加工数百个微孔(如发动机燃烧室冷却孔阵列),效率比电火花加工提升 5-10 倍。

表面自抛光:电解作用自动平滑孔壁,粗糙度低(Ra≤0.4μm),减少后处理工序。

局限性:

电解液管理难题:需处理强酸 / 碱性电解液(如 NaCl、NaNO3),环保成本高,且易腐蚀设备。

精度天花板:孔径精度约 ±5μm,难以满足纳米级精密加工需求。

关键词适配:电化学加工以 “无应力 + 群孔高效” 特性,在精密微孔加工工艺中占据独特地位,尤其适合航空航天与医疗领域的批量生产。

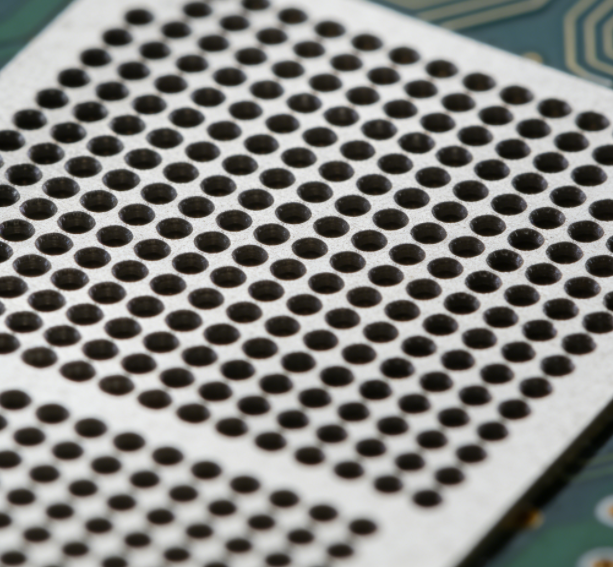

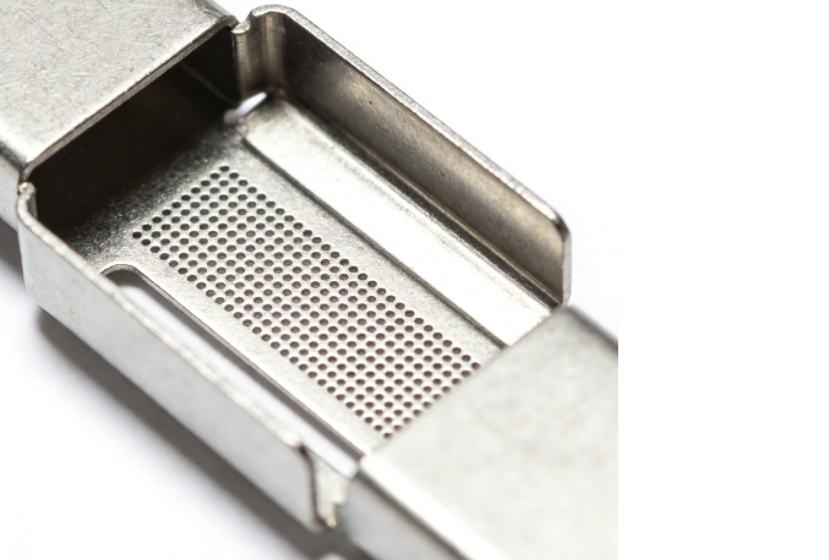

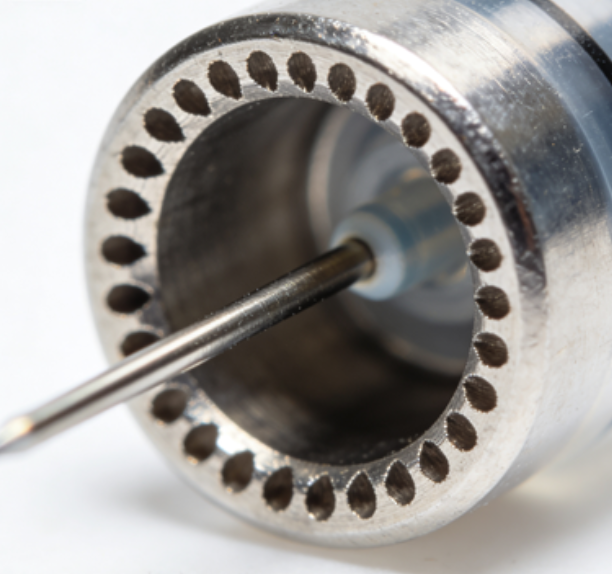

五、微机械加工(Micro-Machining)

核心原理:采用微型刀具(直径≤1mm)进行铣削、钻孔,延续传统机械加工逻辑。

优势:

低成本入门:设备投资低(约为激光设备的 1/5),适合中小企业小批量试产或科研样品微孔加工。

材料普适性强:可加工金属(钢、铝)、塑料(PMMA、PEEK)、复合材料,灵活性高。

工艺易掌握:操作门槛低,无需复杂编程,适合非标件定制(如微型流体器件微孔)。

局限性:

精度与效率瓶颈:孔径精度 ±5-10μm,刀具易磨损(寿命约 500-1000 孔),不适合大批量生产。

小孔径受限:最小孔径受刀具直径限制(≥50μm),无法满足超微孔(<50μm)精密加工需求。

关键词适配:微机械加工是精密微孔加工工艺中性价比突出的 “入门级” 方案,适合对精度要求中等的中小批量微孔加工场景。

相关资讯

-

微小件微孔冲压用伺服机还是普通机?差别在哪?

在微小件微孔冲压加工中,“选伺服机还是普通机”是企业常纠结的问题——前者设备成本...

-

小批量微小件微孔冲压,厂家接不接?起订量多少?

“仅需200件0.1mm孔径的传感器部件,厂家会不会嫌量少不接?”这是很多企业小批量采购微...

-

电子类微小件微孔冲压,怎么避免孔径偏移?

电子类微小件如传感器、连接器的微孔,往往孔径≤0.1mm、孔位公差±0.005mm,一旦出现...

-

微小件微孔冲压后变形?材料预处理是关键

微小件微孔冲压变形,本质是材料“内在状态”与冲压受力不匹配。针对不锈钢、钛合金、...

-

医疗级微小件微孔冲压,要符合哪些安全标准?

医疗级微小件微孔冲压绝非“精度达标即可”,从植入人体的骨科螺钉,到体外诊断的试纸...

-

微小件微孔冲压交货慢?如何缩短生产周期?

微小件微孔冲压交货慢,本质是流程和效率的问题。通过模块化模具、自动化设备、并行流...

服务热线:

联系电话:13418781512

公司传真:1111

公司邮箱:111

公司地址:深圳市龙华区观湖街道观城社区横坑河东村鑫涛源工业园一楼

13418781512

13418781512