精密五金零件加工效率如何提升?

2025-04-03

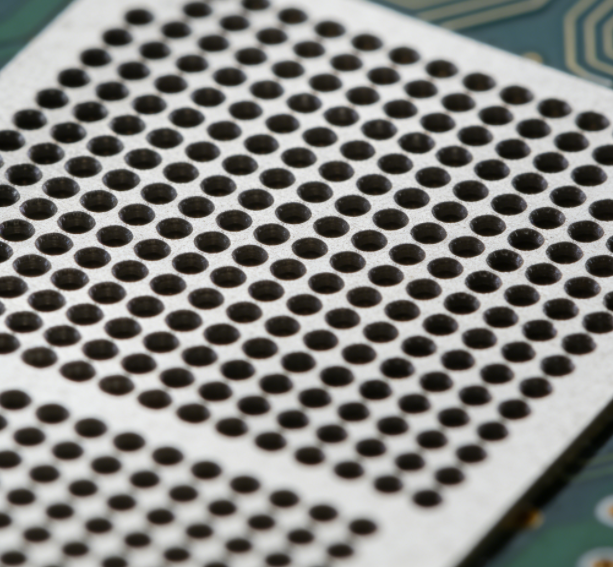

在制造业蓬勃发展的当下,精密五金零件加工效率的提升已成为行业发展的关键驱动力。对于众多依赖精密五金零件的产业而言,如电子、汽车、航空航天等,加工效率的提高不仅能缩短生产周期、降低成本,还能增强企业在市场中的竞争力。那么,如何有效提升精密五金零件的加工效率呢?

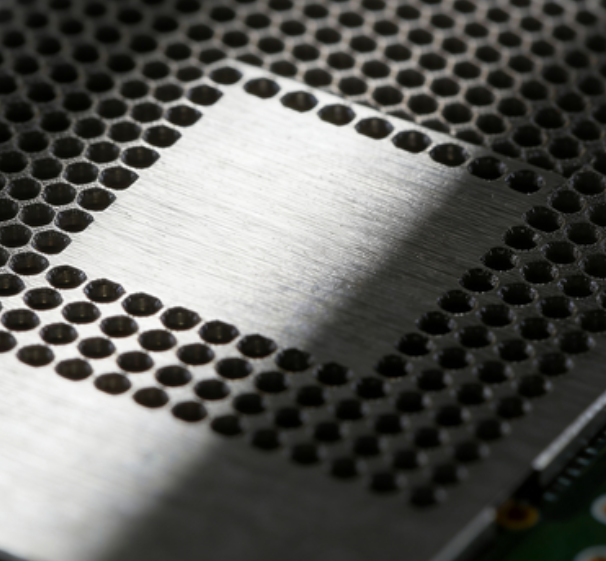

设备升级与维护

先进的加工设备是提升效率的基础。投资高精度、高自动化的数控机床、加工中心等,能够显著提高加工精度与速度。以五轴联动加工设备为例,它能同时控制多个轴运动,一次性完成多个面的加工,减少工件装夹次数,避免加工死角,相较于传统三轴设备,生产效率可提升 30%-40%。同时,要重视设备的日常维护与保养,定期进行精度检测,及时更换磨损部件,确保设备始终处于最佳运行状态,减少因设备故障导致的停机时间。

优化加工工艺

深入研究零件设计要求与使用场景,制定科学合理的工艺流程。通过模拟和实验,精准优化切削速度、进给量、切削深度等工艺参数,以达到最佳加工效果。采用先进的加工技术,如高速切削技术,可在保证精度的同时大幅提高加工效率,改善表面质量;引入复合加工工艺,将多种加工方法集成于一道工序,减少工序间的误差传递,提高加工精度与效率。此外,优化刀具路径规划,借助专业软件设计出无干涉、高效的刀具轨迹,能有效缩短加工时间。

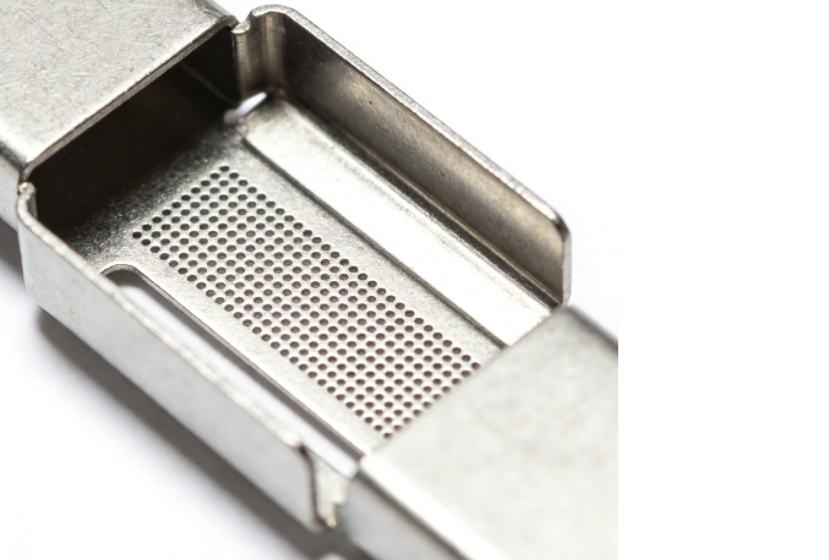

提升刀具与夹具性能

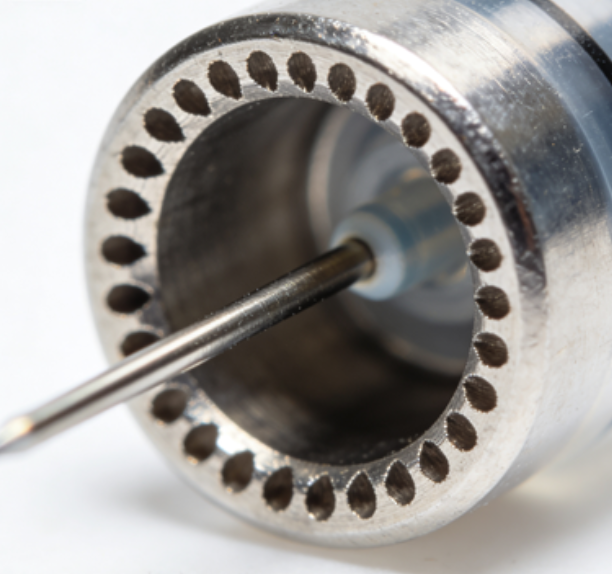

根据加工材料和工艺要求,选择合适的刀具材料与几何形状。例如,加工硬度较高的五金材料时,选用硬质合金、陶瓷等刀具,并优化刀具的刃口半径、前角、后角等参数,以提高切削性能。运用涂层技术,如 TiN、TiAlN 涂层,增强刀具耐磨性,延长刀具使用寿命。设计和制造高精度、高刚性的夹具,确保零件在加工过程中定位准确、夹紧可靠,减少变形与振动,从而提升加工效率与质量。

加强人员培训与管理

对操作人员开展专业技术培训,使其熟悉加工工艺、设备操作与质量控制方法,提高操作技能与责任心。建立完善的质量管理体系,明确各环节质量责任,加强过程控制与检验,及时发现并解决问题。鼓励员工创新与改进,对提出合理化建议和有效改进措施的员工给予奖励,激发员工积极性,促进加工效率持续提升。

引入信息化管理系统

借助企业资源计划(ERP)系统、制造执行系统(MES)等信息化管理工具,实现生产计划、调度、监控的数字化与智能化。通过实时跟踪生产进度和设备状态,及时调整生产安排,避免生产延误,提高生产管理的效率与准确性。利用大数据分析技术,对生产数据进行深度挖掘,找出影响加工效率的关键因素,为优化生产流程提供数据支持。

控制加工环境

保持加工车间的恒温、恒湿与清洁,减少温度、湿度和灰尘等环境因素对加工精度的影响。采取有效的减震和降噪措施,降低外界干扰对加工过程的影响,确保加工过程的稳定性,从而提高加工效率与质量。

提升精密五金零件加工效率需从设备、工艺、刀具夹具、人员、管理和环境等多方面综合施策。通过持续改进与创新,企业能够在保证加工精度的同时,大幅提升加工效率,满足市场对精密五金零件日益增长的需求,在激烈的市场竞争中占据优势地位。

相关资讯

-

微小件微孔冲压用伺服机还是普通机?差别在哪?

在微小件微孔冲压加工中,“选伺服机还是普通机”是企业常纠结的问题——前者设备成本...

-

小批量微小件微孔冲压,厂家接不接?起订量多少?

“仅需200件0.1mm孔径的传感器部件,厂家会不会嫌量少不接?”这是很多企业小批量采购微...

-

电子类微小件微孔冲压,怎么避免孔径偏移?

电子类微小件如传感器、连接器的微孔,往往孔径≤0.1mm、孔位公差±0.005mm,一旦出现...

-

微小件微孔冲压后变形?材料预处理是关键

微小件微孔冲压变形,本质是材料“内在状态”与冲压受力不匹配。针对不锈钢、钛合金、...

-

医疗级微小件微孔冲压,要符合哪些安全标准?

医疗级微小件微孔冲压绝非“精度达标即可”,从植入人体的骨科螺钉,到体外诊断的试纸...

-

微小件微孔冲压交货慢?如何缩短生产周期?

微小件微孔冲压交货慢,本质是流程和效率的问题。通过模块化模具、自动化设备、并行流...

服务热线:

联系电话:13418781512

公司传真:1111

公司邮箱:111

公司地址:深圳市龙华区观湖街道观城社区横坑河东村鑫涛源工业园一楼

13418781512

13418781512