微孔加工案例:医疗级微小孔如何实现精准成型?

2025-08-11

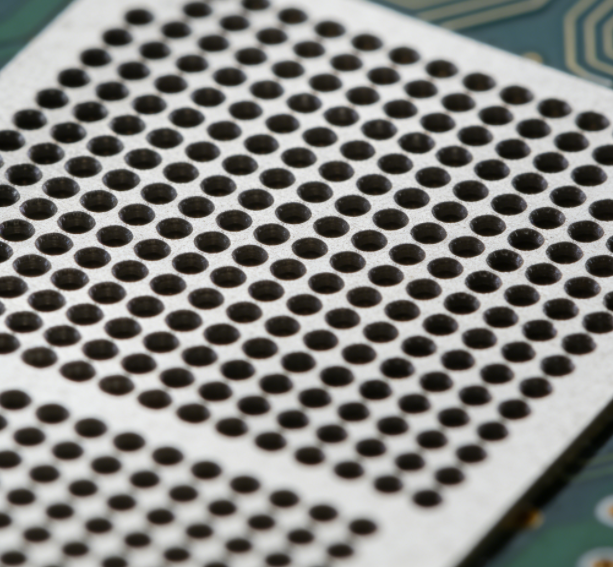

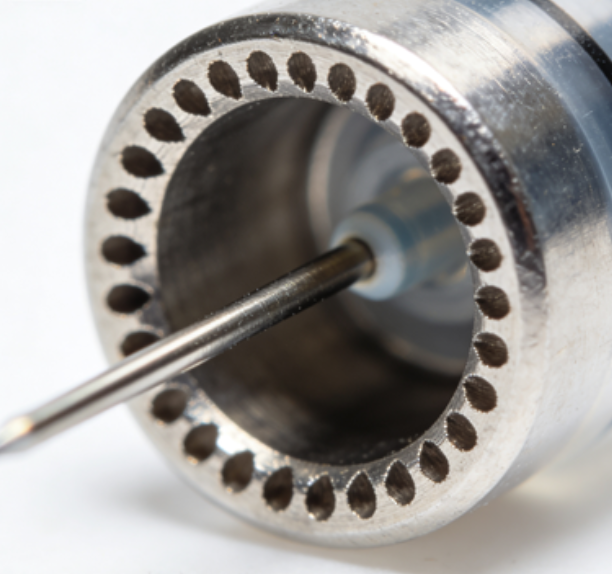

在医疗器械制造领域,医疗级微小孔加工堪称精密制造的“针尖舞蹈”,其精度直接关乎患者生命健康。本文将深度拆解鑫涛源为某医疗企业定制微创介入导管微孔部件的完整案例,揭秘0.1mm±0.01mm高精度微孔从设计到量产的全流程技术逻辑。

一、医疗需求倒逼:从“功能刚需”到“工艺挑战”

某医疗企业研发新一代微创介入导管,需在直径2mm的医用级不锈钢导管壁上,加工0.1mm±0.01mm微孔阵列,用于精准释放抗癌药物。核心难点集中在三点:

生物安全性:微孔直接接触人体组织/血液,孔壁需光滑无毛刺(Ra≤0.2μm),杜绝血栓、感染风险;

精度控制:微孔间距误差需≤0.005mm,保障药物释放均匀性,避免局部浓度过高损伤组织;

材料适配:医用不锈钢(316L)硬度高、韧性强,传统加工易导致孔口变形、热影响区过大。

二、工艺破局:“激光 + 电化学”复合加工方案

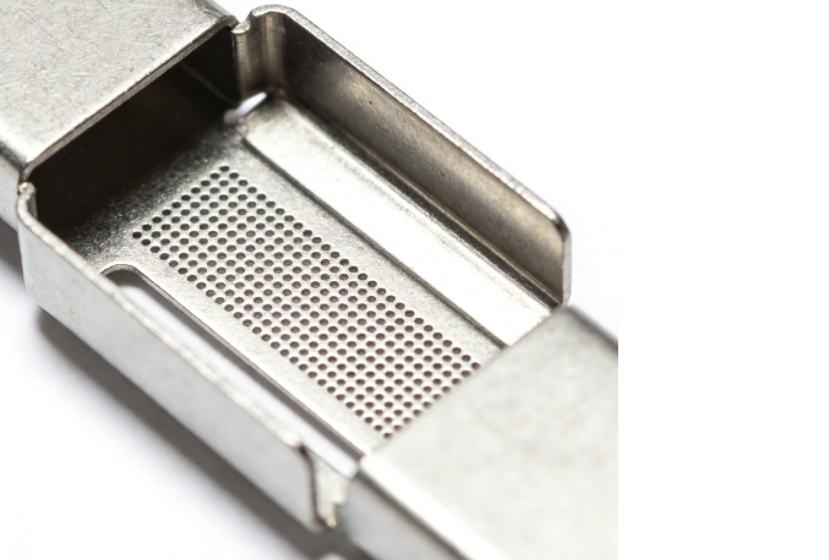

鑫涛源摒弃单一加工工艺,采用“飞秒激光预加工+ 电化学抛光精修”复合技术,分三步攻克难题:

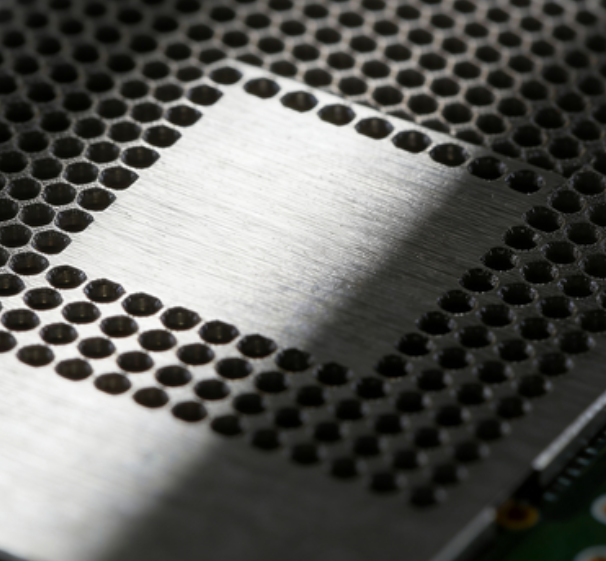

1. 飞秒激光“冷加工”开孔

核心优势:飞秒激光脉冲宽度仅 50-100 飞秒(1飞秒 = 10⁻¹⁵秒),峰值功率超10¹²W,瞬间汽化材料,实现 “冷ablation”效果—微孔周围无热影响区(<1μm),杜绝材料热变形、氧化层。

精度控制:搭配纳米级位移平台(重复定位精度≤±0.001mm),结合AI视觉定位系统(识别精度0.002mm),确保微孔阵列“毫米级布局,微米级精度”,孔间距误差稳定在±0.003mm内。

2. 电化学抛光“精修孔壁”

工艺逻辑:利用电化学阳极溶解原理,对激光加工后的微孔进行“微观打磨”—电解液中的离子选择性溶解孔壁毛刺、氧化层,使粗糙度从Ra0.5μm降至Ra0.2μm以下,同时形成致密氧化膜(厚度0.1-0.3μm),提升生物相容性与耐腐蚀性。

参数定制:开发医用不锈钢专属电解液配方,精准控制电流密度(5-8A/dm²)、加工时间(30-60秒),避免过度溶解导致孔径超差。

三、质量闭环:从“检测”到“量产”的全链路管控

为保障医疗级产品可靠性,鑫涛源构建“3级检测+数字化追溯”体系:

1. 在线检测:实时拦截缺陷

激光加工阶段,集成共聚焦显微镜(检测精度0.001mm),每加工100个微孔自动抽样检测,识别孔径偏差、孔壁裂纹等缺陷,实时调整激光参数;

电化学抛光后,通过自动影像测量仪(检测速度300个/分钟),全检孔壁粗糙度、孔径一致性,不良品自动剔除。

2. 离线验证:模拟临床环境

委托第三方生物相容性实验室,按ISO 10993标准,测试微孔部件的细胞毒性、致敏性、血液相容性,确保符合医用植入级要求;

模拟100次高温高压灭菌(134℃,2bar),检测微孔尺寸变化(<0.005mm)、材料力学性能(抗拉强度下降<5%),保障临床使用稳定性。

3. 数字化追溯:全流程可查

建立 MES 系统,记录每批产品的材料批次、加工参数、检测数据,生成唯一追溯码,客户可通过扫码查询 “原材料证书→加工记录→检测报告”全链路信息,轻松通过NMPA、FDA审核。

四、价值输出:助力医疗创新,突破行业边界

该案例成果显著:

产品端:加工的微创介入导管微孔部件,经临床测试,药物释放均匀性提升40%,患者局部副作用发生率下降27%;

行业端:突破“医用不锈钢高精度微孔加工”技术瓶颈,为心血管支架、胰岛素泵等医疗器械的微孔阵列加工提供可复制方案;

企业端:鑫涛源凭借该工艺,与20+医疗创新企业建立合作,将微孔加工能力延伸至基因检测芯片(0.02mm 微孔)、人工关节微孔(骨长入通道) 等前沿领域。

鑫涛源:医疗微孔加工的“隐形冠军”

深耕精密制造12年,鑫涛源专注医疗、电子、航空三大领域微孔加工,掌握激光、电化学、电火花等6种核心工艺,可定制0.01mm-1mm全尺寸微孔产品。从材料验证、工艺开发到洁净生产(万级洁净车间 ),全流程适配医疗级标准,累计服务500+客户,加工微孔部件超1000万件,以“精准工艺+医疗合规+快速响应”,为全球医疗创新提供“针尖上的制造力”。

相关资讯

-

微小件微孔冲压用伺服机还是普通机?差别在哪?

在微小件微孔冲压加工中,“选伺服机还是普通机”是企业常纠结的问题——前者设备成本...

-

小批量微小件微孔冲压,厂家接不接?起订量多少?

“仅需200件0.1mm孔径的传感器部件,厂家会不会嫌量少不接?”这是很多企业小批量采购微...

-

电子类微小件微孔冲压,怎么避免孔径偏移?

电子类微小件如传感器、连接器的微孔,往往孔径≤0.1mm、孔位公差±0.005mm,一旦出现...

-

微小件微孔冲压后变形?材料预处理是关键

微小件微孔冲压变形,本质是材料“内在状态”与冲压受力不匹配。针对不锈钢、钛合金、...

-

医疗级微小件微孔冲压,要符合哪些安全标准?

医疗级微小件微孔冲压绝非“精度达标即可”,从植入人体的骨科螺钉,到体外诊断的试纸...

-

微小件微孔冲压交货慢?如何缩短生产周期?

微小件微孔冲压交货慢,本质是流程和效率的问题。通过模块化模具、自动化设备、并行流...

服务热线:

联系电话:13418781512

公司传真:1111

公司邮箱:111

公司地址:深圳市龙华区观湖街道观城社区横坑河东村鑫涛源工业园一楼

13418781512

13418781512