医疗五金件加工精度革命:五大技术突破攻克亚微米级瓶颈

2025-06-21

在医疗设备制造领域,亚微米级精度(0.1-1 微米)的五金件加工是支撑高端医疗器械研发的核心技术。从心脏支架的微米级血管吻合到胰岛素泵的精密给药系统,每一项突破都依赖于精密加工技术的革新。本文将揭示医疗五金件加工如何突破亚微米级精度瓶颈,为行业发展提供技术指引。

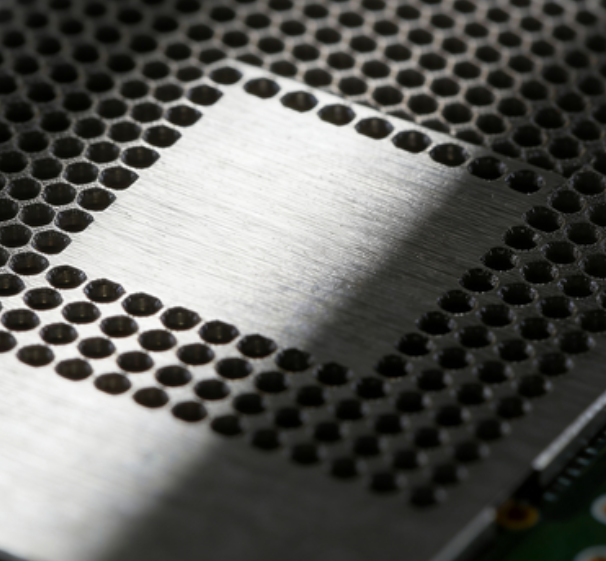

一、超精密加工设备的升级迭代

1. 纳米级定位精度机床

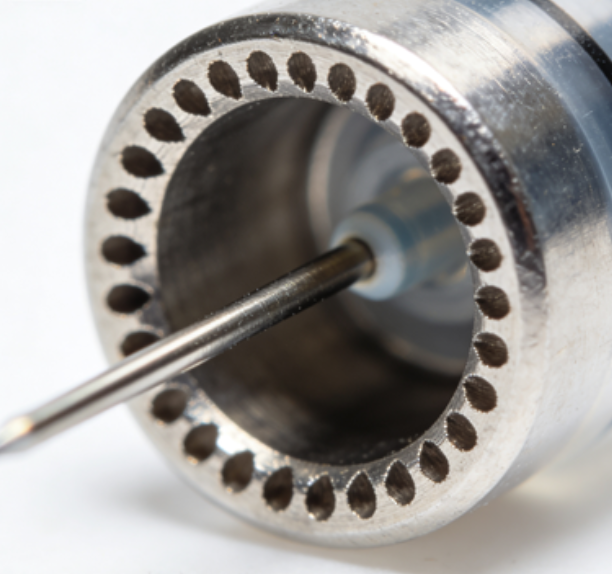

采用空气静压轴承、直线电机驱动系统,配合激光干涉仪实时反馈补偿,定位精度可达±0.05μm。例如瑞士阿奇夏米尔的精密电火花机床,可实现硬质合金材料的亚微米级铣削。

2. 原子力显微镜(AFM)辅助加工

通过AFM实时监测加工表面形貌,结合闭环控制系统,可动态调整切削参数,将表面粗糙度控制在Ra0.01μm 以下,满足心脏瓣膜等超光滑表面需求。

二、材料科学与表面处理技术

1. 生物相容性材料应用

钛合金(Ti6Al4V)、钴铬钼合金等生物惰性材料需解决加工硬化问题。采用低温切削(-196℃液氮冷却)技术,可减少加工应力,将边缘毛刺控制在0.5μm以内。

2. 纳米涂层技术

通过物理气相沉积(PVD)在刀具表面涂覆TiAlN纳米涂层,硬度提升至3000HV 以上,刀具寿命延长5倍,确保连续加工时尺寸精度波动<0.1μm。

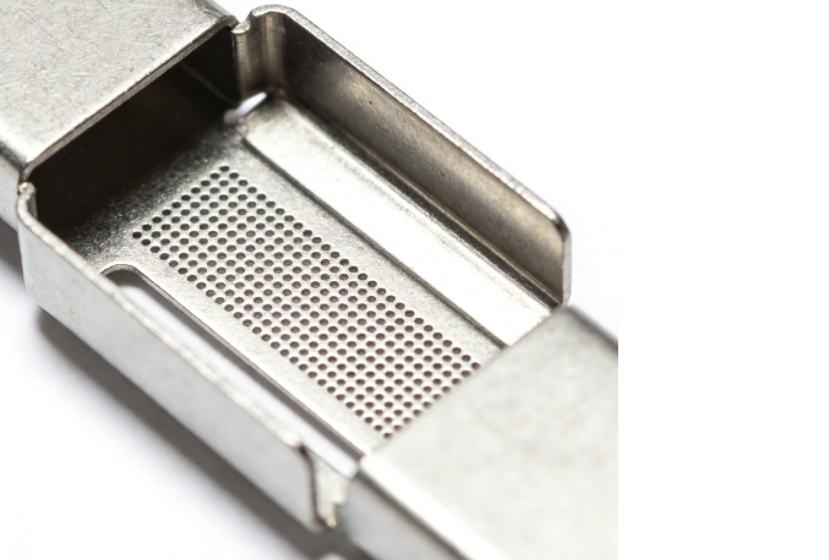

三、加工工艺优化

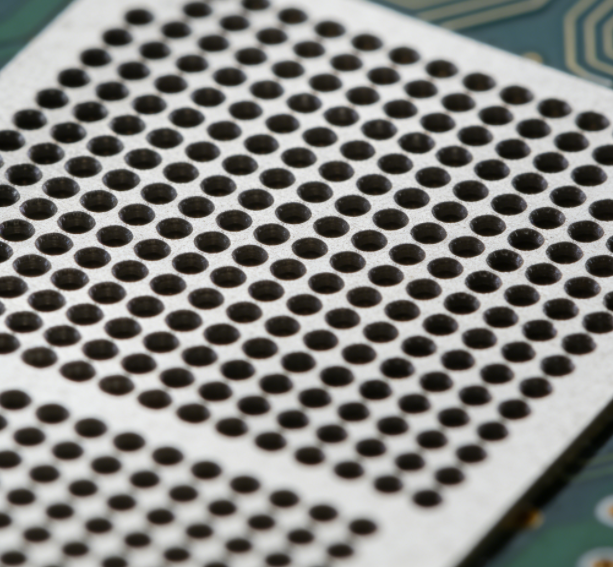

1. 微铣削工艺参数优化

针对0.2mm以下直径的微小刀具,采用20,000-60,000rpm高转速、0.005-0.01mm/tooth小进给量,结合高压冷却系统(80-100bar),可抑制颤振,实现±0.1μm 的孔径精度。

2. 电化学抛光技术

用于医疗器械内腔抛光,通过控制电解液浓度(如 85% 磷酸 + 15% 硫酸)和电流密度(10-20A/dm²),可去除0.5-1μm 的加工变质层,使表面粗糙度达Ra0.05μm。

四、检测与质量控制体系

1. 三维光学测量系统

德国ZEISS的 PRISMO navigator 三坐标测量仪,配备0.3μm测针,可实现±0.15μm 的测量不确定度,满足植入物全尺寸检测需求。

2. 大数据质量追溯系统

将每道工序的加工参数(如切削力、温度、振动值)与产品编号关联,建立全流程数据库。通过机器学习算法分析历史数据,预测潜在精度风险,提前调整工艺参数。

五、典型案例:胰岛素泵精密活塞加工

某医疗科技企业在加工胰岛素泵活塞时,要求直径公差±0.002mm,圆柱度<0.001mm。通过以下方案实现突破:

设备:采用日本津上精密车床,主轴跳动<0.05μm;

刀具:CBN涂层硬质合金刀具,刃口钝圆半径<5μm;

工艺:恒温(20±0.1℃)加工环境,结合在线激光测量补偿;

检测:每5件进行CT扫描检测,圆柱度偏差控制在0.0008mm 以内。

最终产品不良率从8%降至0.3%,满足全球顶级医疗器械厂商需求。

结语

突破亚微米级精度瓶颈需要整合设备、材料、工艺、检测四大维度的技术创新。随着人工智能、量子测量等前沿技术的融入,医疗五金件加工精度有望在未来5年内迈入纳米级时代,为精准医疗提供更坚实的硬件支撑。

相关资讯

-

微小件微孔冲压用伺服机还是普通机?差别在哪?

在微小件微孔冲压加工中,“选伺服机还是普通机”是企业常纠结的问题——前者设备成本...

-

小批量微小件微孔冲压,厂家接不接?起订量多少?

“仅需200件0.1mm孔径的传感器部件,厂家会不会嫌量少不接?”这是很多企业小批量采购微...

-

电子类微小件微孔冲压,怎么避免孔径偏移?

电子类微小件如传感器、连接器的微孔,往往孔径≤0.1mm、孔位公差±0.005mm,一旦出现...

-

微小件微孔冲压后变形?材料预处理是关键

微小件微孔冲压变形,本质是材料“内在状态”与冲压受力不匹配。针对不锈钢、钛合金、...

-

医疗级微小件微孔冲压,要符合哪些安全标准?

医疗级微小件微孔冲压绝非“精度达标即可”,从植入人体的骨科螺钉,到体外诊断的试纸...

-

微小件微孔冲压交货慢?如何缩短生产周期?

微小件微孔冲压交货慢,本质是流程和效率的问题。通过模块化模具、自动化设备、并行流...

服务热线:

联系电话:13418781512

公司传真:1111

公司邮箱:111

公司地址:深圳市龙华区观湖街道观城社区横坑河东村鑫涛源工业园一楼

13418781512

13418781512